- +7 (343) 345-17-18 Позвоните нам

- info@dikonlab.ru Напишите нам

Магнитопорошковая дефектоскопия (МПД) — неразрушающий метод контроля качества металлов и металлических изделий. Основан на принципе намагничивания ферромагнитных материалов и визуализации возникающих при этом магнитных полей рассеяния если в структуре металла присутствуют дефекты (трещины, поры и др.), они нарушают непрерывность магнитного потока. В месте дефекта возникает локальное магнитное поле рассеяния. На поверхность наносится специальный ферромагнитный порошок (сухой или в суспензии), который притягивается к участкам с изменённым магнитным полем. Частицы собираются над дефектами, формируя видимые скопления, которые можно наблюдать визуально или с помощью оптических приборов.

Некоторые преимущества магнитопорошковой дефектоскопии:

Позволяет выявлять подповерхностные дефекты

залегающие непосредственно под поверхностью на глубине до 2–3 мм (в зависимости от свойств материала и параметров намагничивания).

Высокая чувствительность

Метод способен выявлять трещины шириной до 0,001 мм и глубиной от 0,01 мм

Оперативность

Контроль занимает минимальное время и может проводиться в полевых условиях

Простота визуализации

Дефекты сразу видны невооружённым глазом после нанесения порошка

Безопасность

Нет необходимости подвергать изделие воздействию ионизирующего излучения

Возможность контроля сложных форм

Метод эффективен даже на рельефных и неудобных для доступа поверхностях

Универсальность

Магнитопорошковый контроль позволяет выявить дефекты разных типов, форм, размеров

Возможность обследования объектов с защитным покрытием

Метод работает, даже если конструкции покрыты немагнитными составами, если толщина слоя не превышает 50 мкм

Преимущества

-

Опыт более 10 лет!

В компании трудятся опытные дефектоскописты с аттестациями РОНКТД и СДАНК. По заявке специалисты оперативно выезжают в любую точку России.

-

Надежное сотрудничество!

Компания ООО «Дикон» оказывает услуги по неразрушающему контролю сварных соединений и технических устройств, гарантируя своим клиентам надежность, ответственность и высокое качество работы.

-

Индивидуальные условия!

Мы предлагаем гибкую систему скидок при больших объемах проверок и предоставляем особые условия нашим постоянным партнёрам.

Важный этап контроля — размагничивание перед сваркой

Размагничивание перед сваркой необходимо, чтобы уменьшить дефекты сварных швов, как правило это никто не выполняет, по итогу теряет время на исправлении брака и повторного контроля.

Намагниченность в стальных деталях приводит к нестабильности сварочной дуги, разбрызгиванию металла, образованию пор, несплавлений, непроваров и шлаковых включений. В некоторых случаях сварка становится невозможной из-за срыва дуги и залипания электрода.

Некоторые методы размагничивания перед сваркой:

Заключается в приложении одного или нескольких импульсов магнитного поля, направленных в противоположную сторону магнитному полю торца трубы. Время цикла размагничивания обычно не превышает 1,5–2 минут. Однако размагниченное состояние нестабильно, эффект сохраняется недолго

Основан на приложении постоянного магнитного поля к стыку, равному по значению и направленному навстречу вектору остаточной намагниченности трубы. После проварки коренного шва магнитное поле отключают, и сварка продолжается в обычном режиме.

Трубы размагничивают приложенным знакопеременным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. Частота изменения поля обычно составляет от 0,1 до 2 Гц. Эффект размагничивания сохраняется дольше, чем при импульсном методе

Объекты контроля

Согласно СНК лаборатории мы выполняем контроль на следующих объекта контроля

-

Оборудование, работающее под избыточным давлением

-

Системы газоснабжения (газораспределения)

-

Подъемные сооружения

-

Оборудование взрывопожароопасных и химически опасных производств

-

Здания и сооружения (строительные объекты)

-

Оборудование нефтяной и газовой промышленности

Остаточная намагниченность может приводить к вредным влияниям, например: ускоренному износу трущихся деталей, развитию коррозии, нарушениям работы прецизионных электромагнитных приборов, находящихся на машине.

Таким образом, размагничивание деталей важно, чтобы предотвратить негативные последствия, связанные с остаточной намагниченностью.

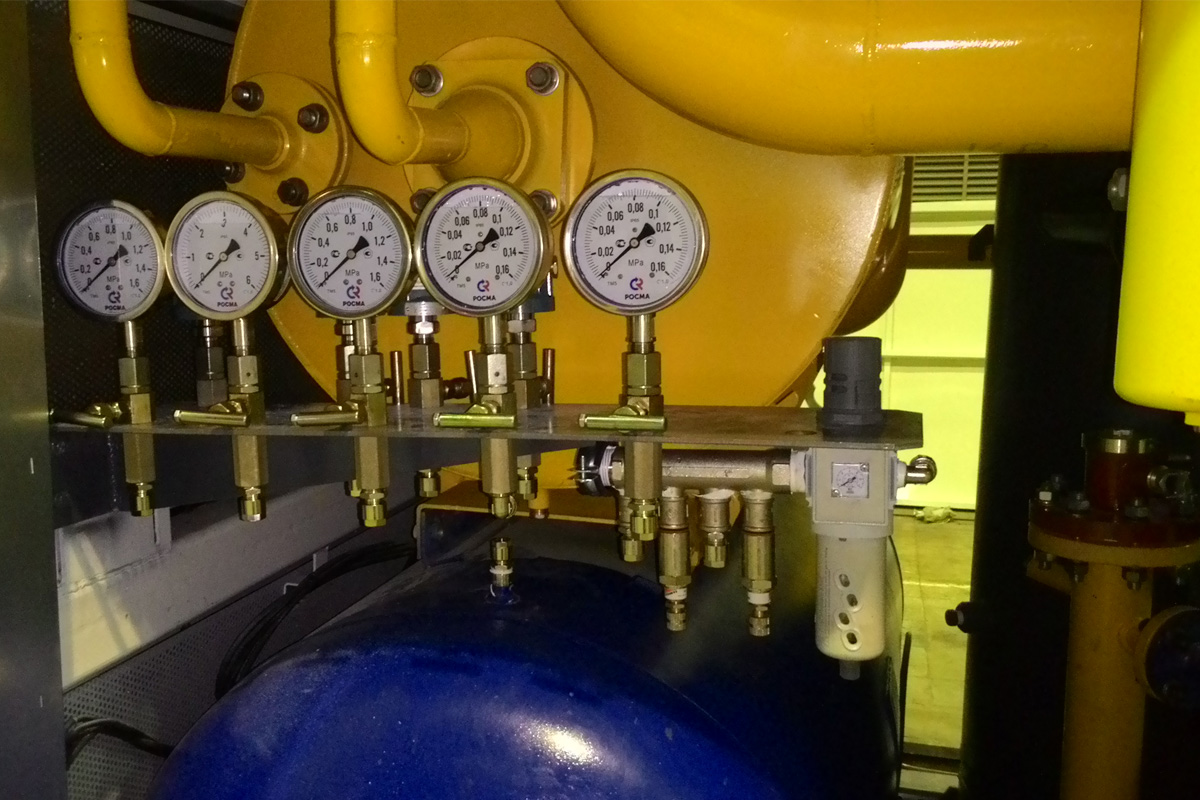

Основной парк необходимого оборудования, которое мы используем в работе по неразрушающему контролю на объектах заказчика

Магнитный контроль

- Устройство намагничивающее МД-7 (МД-7К)

- Дефектоскоп магнитопорошковый ДМПУ-1

- Намагничивающее устройство на постоянных магнитах ПРОМТ МПД-DC

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение или расчет от специалиста нашей лаборатории уже сейчас

- 10 успешных лет в бизнесе

- 70 завершенных проектов

- 35 опытных сотрудников

Отзывы заказчиков

Оцените качество нашей работы по реальным объектам, выполненным за последние годы

- Освобождаем заказчика от рутины: берём на себя анализ и обработку техдокументации.

- Предлагаем лучшие рыночные условия по цене, сохраняя высокую точность исследований.

- Технический специалист выезжает на объект, чтобы сразу закрыть вопросы на месте.

- В штате — собственные бригады сертифицированных дефектоскопистов, полностью отвечающие за результат.

- Бесплатные консультации по неразрушающему контролю — получаете готовые решения без лишних затрат.

- Более 10 лет практики в НК — подтверждённая экспертиза и безупречная репутация.

- Работы проводим на площадках заказчика вахтовым методом — выездная команда всегда готова к оперативному старту.

- Быстро рассчитываем стоимость услуг с учётом всех особенностей объекта — без скрытых расходов.

- Используем только оборудование с действующими поверками и калибровками — исключаем риск некорректных результатов.

- Берём на себя разбор технической документации, чтобы ускорить подготовку и запуск проекта.

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение и расчет стоимости услуг по неразрушающему контролю от нашего технического специалиста