- +7 (343) 345-17-18 Позвоните нам

- info@dikonlab.ru Напишите нам

Ультразвуковой контроль (УЗК) — современный метод неразрушающего контроля, основанный на способности материалов проводить звук и отражать его от границ и внутренних нарушений сплошности.

Метод позволяет обследовать объект без причинения ему ущерба (без деформации), выявляет внутренние и поверхностные дефекты, которые со временем могут привести к потере прочности и разрушению конструкции.

Ультразвуковой метод — это неразрушающий метод, который считается недорогим. Это объясняется распространённостью и доступностью процедуры

Некоторые преимущества ультразвукового контроля:

УЗК позволяет определить:

координаты, глубину залегания, тип и распространение дефектов. Это важно для предотвращения аварий и поломок изделий в ходе эксплуатации

УЗК позволяет выявить

скрытые повреждения, недоступные для визуального осмотра

УЗК позволяет оценить

толщину и внутреннюю структуру материала

УЗК не использует ионизирующее излучение

в отличие от некоторых других методов неразрушающего контроля. Это снижает риски для здоровья специалистов и позволяет проводить контроль в рабочих условиях без остановки процессов

УЗК относительно недорог

по сравнению с некоторыми другими методами неразрушающего контроля. Это делает его экономически эффективным для регулярных проверок

Многие модели УЗК-дефектоскопов портативны и компактны

что позволяет проводить контроль в труднодоступных местах и на высоте. Это также означает, что обследование можно проводить без демонтажа объекта, что минимизирует простои производства

Преимущества

-

Качество и оптимальная цена.

Наша цель — проводить контроль сварных швов в полном соответствии с установленными стандартами, предлагая выгодное сочетание качества и стоимости.

-

Опыт и профессионализм!

Более 10 лет мы успешно выполняем проекты в разных регионах России. В нашей команде работают сертифицированные дефектоскописты (РОНКТД, СДАНК), готовые оперативно выехать на объект по заявке заказчика.

-

Надёжный партнёр в сфере контроля!

ООО «Дикон» специализируется на проведении неразрушающего контроля сварных соединений и технических устройств. Мы обеспечиваем высокую точность проверок, ответственное отношение и профессиональное выполнение работ.

Принцип работы узльтразвукового контроля (УЗК):

В контролируемый объект вводится ультразвуковой импульс через пьезоэлектрический преобразователь. Звуковые волны распространяются в однородном материале по прямой траектории, но отражаются от границ раздела сред с различными акустическими сопротивлениями. При встрече с дефектами волны отражаются обратно к приёмнику.

По параметрам принятого сигнала определяют наличие, расположение и размер дефектов:

- Время распространения волн показывает глубину залегания повреждения

- Амплитуда отражённого импульса указывает на размер дефекта

- Ультразвуковой контроль (УЗК) выявляет широкий спектр внутренних дефектов пористость

- Участки, повреждённые коррозией

- Трещины различной ориентации (поперечные, продольные, вертикальные)

- Непровары и неполное проплавление в сварных соединениях

- Нарушение геометрии в отдельных местах

- Инородные включения и шлаковые включения

- Расслоения и отслоения в композитных материалах

- инородные тела и прочие вкрапления в структуру

- Складки от наплава

- Сквозные дефекты

- Провисание металла

Основные этапы контроля

1. Механическая очистка контролируемой области от загрязнений, которые могут исказить показания прибора. Например, сварной шов и прилегающую к нему поверхность очищают от ржавчины, окалины, брызг металла, максимальная шероховатость поверхности при УЗК — не более Ra 6,3 (Rz 40).

2. Обработка поверхности контактной жидкостью — трансформаторным маслом, глицерином или специальным гелем для ультразвукового контроля. Это обеспечивает акустический контакт между преобразователем и поверхностью изделия, что повышает проходимость ультразвука

3. Настройка дефектоскопа с учётом особенностей контролируемого изделия. Используют специальные настроечные образцы с искусственными отражателями — зарубками, пазами или отверстиями.

1. Преобразователь перемещается по поверхности в соответствии со схемой прозвучивания, которая определяется типом сварного соединения и предполагаемым характером дефектов. Движения должны быть зигзагообразными, с проворачиванием излучателя вокруг своей оси на 10–15 градусов для наилучшего выявления дефектов различной ориентации.

2. При обнаружении дефекта прибор подаёт сигнал, который отображается на экране дефектоскопа.

3. По времени прохождения сигнала определяется расстояние до дефекта, а по амплитуде отражённого импульса — его размер.

1. Измерение характеристик дефектов. Например, определяют максимальную амплитуду эхо-сигналов от дефектов, их эквивалентную площадь, условные размеры дефектов.

2. Сохранение результатов — современные дефектоскопы позволяют «замораживать» изображение развёртки для последующего анализа. Места выявленных дефектов могут сразу обозначать мелом или маркером непосредственно на поверхности изделия.

1. Классификация дефектов — допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, расположенные в корне или в сечении шва.

2. Оформление результатов — дефекты записывают с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и других параметров.

3. Сопоставление характеристик дефектов с нормами отбраковки, изложенными в нормативной технической документации (НТД) и операционной технологической карте (ОТК).

Объекты контроля

Согласно СНК лаборатории мы выполняем контроль на следующих объекта контроля

-

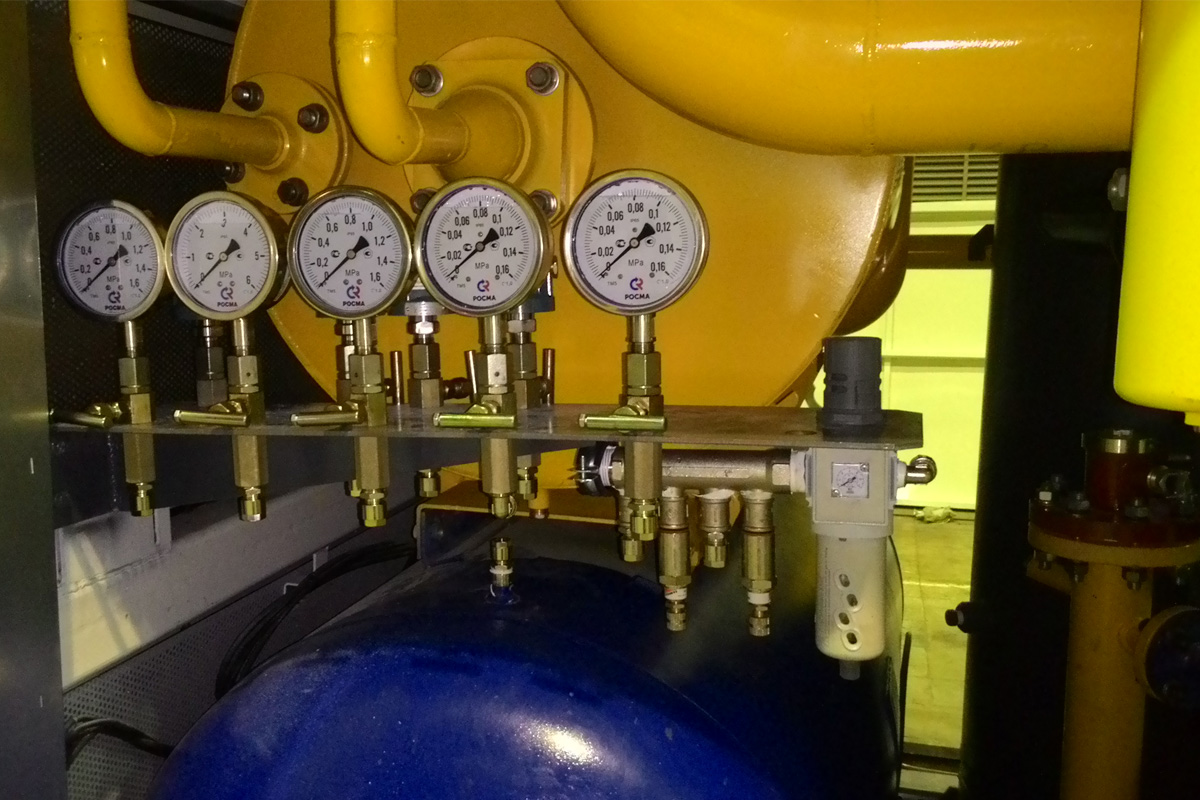

Оборудование, работающее под избыточным давлением

-

Системы газоснабжения (газораспределения)

-

Подъемные сооружения

-

Оборудование взрывопожароопасных и химически опасных производств

-

Здания и сооружения (строительные объекты)

-

Оборудование нефтяной и газовой промышленности

Сложность корректной расшифровки показаний — для корректной расшифровки данных требуются высококвалифицированные специалисты с большим опытом работы. Неправильная трактовка данных может привести к ошибочным выводам о состоянии объекта

Основной парк необходимого оборудования, которое мы используем в работе по неразрушающему контролю на объектах заказчика

Ультразвуковой контроль

- Ультразвуковые дефектоскопы с ручным способом контроля — 11 шт.

- Ультразвуковой дефектоскоп с механизированным способом контроля — 1 шт. (УСД-60-8К)

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение или расчет от специалиста нашей лаборатории уже сейчас

- 10 успешных лет в бизнесе

- 70 завершенных проектов

- 35 опытных сотрудников

Отзывы заказчиков

Оцените качество нашей работы по реальным объектам, выполненным за последние годы

- Работаем на объектах клиентов вахтовым методом.

- Быстрый расчет стоимости услуг неразрушаещего контроля.

- На все оборудования есть поверки и калибровки.

- Разберемся в технической документации за вас.

- Самые выгодные цены на неразрушаеющий контроль.

- Собственные бригады дефектоскопистов.

- Бесплатная консультация по неразрушаещему контролю.

- Опыт более 10 лет.

- Вахтовый метод работ на объектах заказчика.

- Консультации по вопросам неразрушающего контроля предоставляем бесплатно.

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение и расчет стоимости услуг по неразрушающему контролю от нашего технического специалиста