- +7 (343) 345-17-18 Позвоните нам

- info@dikonlab.ru Напишите нам

ВИК (визуально-измерительный контроль) — базовый метод неразрушающего контроля

Он предшествует всем остальным методам дефектоскопии, поскольку все остальные виды проверки проводятся после положительных результатов визуального измерительного осмотра.

ВИК позволяет обнаруживать поверхностные дефекты без повреждения исследуемого объекта.

Визуально-измерительный контроль (ВИК) Это метод неразрушающего контроля, который заключается в осмотре объекта с использованием визуальных средств и измерительных инструментов. Для проведения ВИК используют различные технические средства и измерительные инструменты, например:

1. Оптические приборы: лупы для увеличения участков контроля и детального рассмотрения мелких дефектов, видеоскопы и эндоскопы для осмотра труднодоступных мест.

2. Измерительные инструменты: штангенциркули для точного измерения наружных и внутренних размеров, глубины отверстий, микрометры для измерений диаметров и толщин, щупы для определения зазоров, шероховатости, глубины коррозионных ям.

3. TapiRus— универсальный шаблон, разработанный для замены многочисленных шаблонов и приспособлений, используемых при визуальном и измерительном контроле качества сварных соединений.

4. Осветительные приборы: переносные светодиодные лампы, фонари с регулируемым световым потоком.

5. Дополнительные средства: поверочные плиты, красители и магнитные суспензии (при комбинированном контроле), цифровые устройства для фиксации результатов (цифровые микроскопы, фото- и видеокамеры).

ВИК относится к категории неразрушающих методов контроля. Это означает, что проверяемый объект остается целым и может использоваться по назначению, если его параметры соответствуют установленным требованиям. Главное преимущество метода заключается в его простоте и отсутствии необходимости в дорогостоящем оборудовании.

Несвоевременное обнаружение дефектов может привести к серьезным последствиям, включая аварии, техногенные катастрофы и угрозу жизни людей.

Обнаружение дефектов:

трещин, коррозии, непроваров, пор, подрезов, наплывов и других

Контроль геометрических размеров:

измерение толщины стенок, длины, ширины, высоты и других параметров деталей для проверки их соответствия чертежам и техническим условиям.

Оценка качества сварных соединений:

внешний осмотр и измерение швов для выявления дефектов, возникающих при сварке

Проверка состояния оборудования в процессе эксплуатации

своевременное выявление износа, повреждений или изменений формы конструктивных элементов

Преимущества

-

Мы ваш надежный партнер!

Служба неразрушающего контроля ООО «Дикон» — ваш надежный партнер по проведению неразрушающего контроля сварных соединений технических устройств.

-

Скидка для вас!

Компания готова обсуждать скидки при больших объемах неразрушающего контроля и своим постоянным заказчикам. Наша цель — провести неразрушающий контроль сварных соединений на высоком уровне и по выгодной цене для обеих сторон.

-

Опыт более 10 лет!

Компания имеет большой штат дефектоскопистов которые имеют аттестации в РОНКТД и СДАНК. Дефектоскописты выезжают в любую точку Росси по заявке заказчика.

Этапы производственных процессов, где нужен контроль

ВИК выполняется на различных стадиях производственного процесса:

- входного контроля;

- изготовления деталей, сборочных единиц и изделий;

- подготовки деталей и сборочных единиц к сборке;

- подготовки деталей и сборочных единиц к сварке;

- сборки деталей и сборочных единиц под сварку;

- процесса сварки;

- контроля готовых сварных соединений и наплавок;

- исправления дефектных участков в материале и сварных соединениях (наплавках);

- оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств, зданий и сооружений, в том числе по истечении установленного срока их эксплуатации.

Основные этапы контроля

1. Зачистка поверхности объекта. Перед контролем поверхность в зоне контроля зачищают до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений.

2. Подготовка оборудования, работающего под давлением. Контроль проводят после прекращения работы оборудования, сброса давления, охлаждения, дренажа, отключения от другого оборудования. При необходимости удаляют внутренние устройства, снимают изоляционное покрытие и обмуровку.

3. Обеспечение удобства работы. ВИК рекомендуют выполнять на стационарных участках, которые оборудуют рабочими столами, стендами, роликоопорами и другими средствами, обеспечивающими удобство выполнения работ.

4. Создание условий для безопасного производства работ. В необходимых случаях устанавливают леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, которые обеспечивают оптимальный доступ специалиста к контролируемой поверхности.

5. Использование комбинированного освещения. Освещённость контролируемых поверхностей должна быть достаточной для надёжного выявления дефектов, но не менее 500 Лк.

6. Обеспечение достаточного обзора. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм.

1. Исследование входящих под сварку деталей. Проверяют целостность металла, чтобы при литье и прокате отсутствовал брак, а также соответствие маркировки материала.

2. Проверка сборки деталей под сварку. Контролер смотрит на качество разделки кромок, которая должна соответствовать виду соединения, толщине металла, сварочному току.

3. Тестирование после окончания сварочных работ. Швы исследуют на разные виды дефектов, выявляемых визуально. Это подрезы, непровары, раковины, трещины, поры и пр..

4. Контроль при послойной наплавке. Если технические условия предполагают послойную наплавку, визуальный осмотр проводят после нанесения каждого отдельного слоя — несколько раз в процессе выполнения сварки, с последующей итоговой сдачей оборудования.

1. Осмотр объекта невооружённым глазом. На этом этапе выявляют поры, трещины, подрезы, способные ослабить место соединения, непровары и раковины. Также можно обнаружить невыполнение сварщиком «замка» и наличие кратера от сварочной ванны.

2. Изучение шва с помощью оптических приборов. Для этого используют лупы, бороскоп и микроскоп. Процедура позволяет более подробно изучить участок, детализировать нарушения и уточнить параметры изъянов.

3. Измерение параметров сварочного шва инструментальными приспособлениями. Измеряют длину соединения и сопоставляют со стандартом, установленным для данного участка с нагрузками. С помощью штангенциркуля вычисляют высоту и ширину шва. Полученные измерения сопоставляют с толщиной стенки основного металла. Угольник позволяет измерить правильность установки сторон и установить отсутствие смещения в процессе эксплуатации.

1. Полноту удаления дефекта. Проверяют с помощью визуального контроля и других неразрушающих методов, таких как радиографический, ультразвуковой, капиллярный и магнитопорошковый.

2. Форму выборки дефектного участка. Также оценивают форму обработки кромок выборки.

3. Чистоту поверхности. Проверяют, нет ли визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т. п..

4. Ширину зоны зачистки. Механическим путём зачищают поверхности основного материала, прилегающие к кромкам выборки.

5. Отсутствие дефектов. Проверяют наличие трещин, пор, включений, отслоений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров и других дефектов на поверхности шва заварки выборки и на прилегающих к выборке участках шва и поверхностях свариваемых деталей.

Объекты контроля

Согласно СНК лаборатории мы выполняем контроль на следующих объекта контроля

-

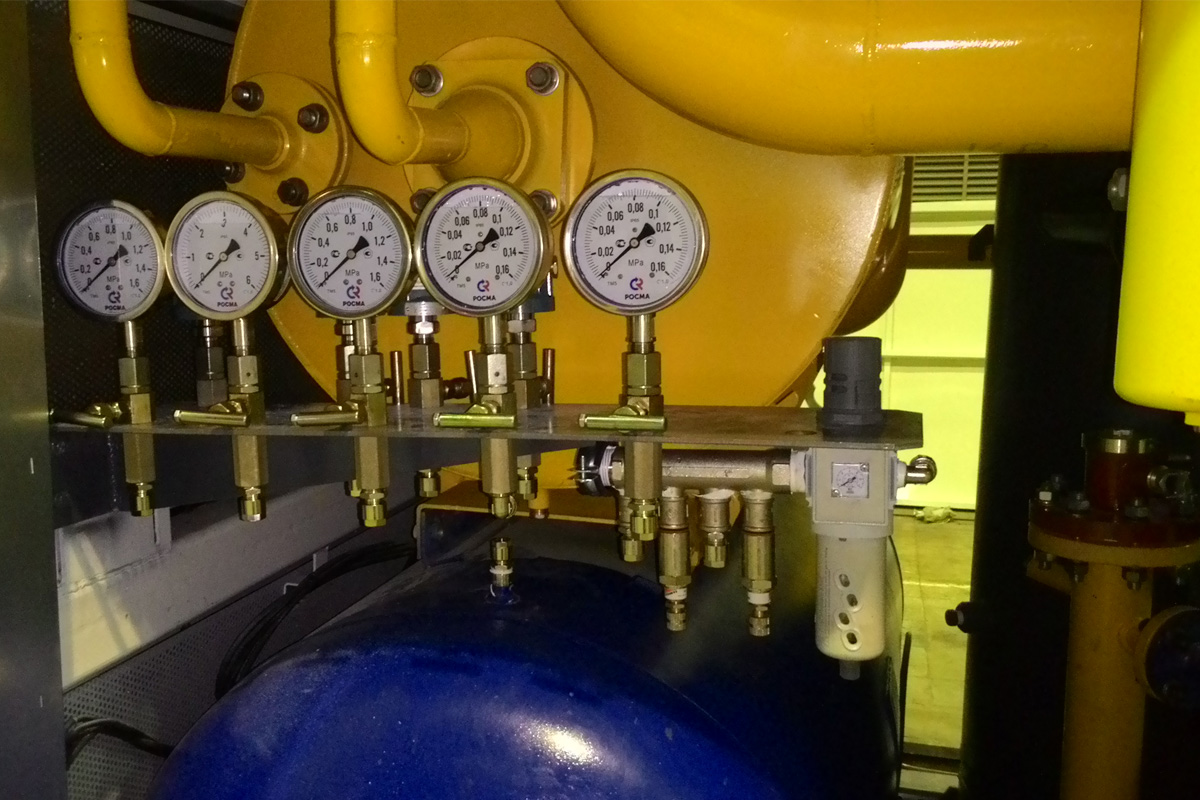

Оборудование, работающее под избыточным давлением

-

Системы газоснабжения (газораспределения)

-

Подъемные сооружения

-

Оборудование взрывопожароопасных и химически опасных производств

-

Здания и сооружения (строительные объекты)

-

Оборудование нефтяной и газовой промышленности

Качество визуального и измерительного контроля (ВИК) напрямую зависит от квалификации контролёра. Специалист должен обладать знаниями о технологии сварки, типах дефектов и способах их выявления. Также важно уметь правильно пользоваться оборудованием и интерпретировать результаты контроля.

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение или расчет от специалиста нашей лаборатории уже сейчас

- 10 успешных лет в бизнесе

- 70 завершенных проектов

- 35 опытных сотрудников

Отзывы заказчиков

Оцените качество нашей работы по реальным объектам, выполненным за последние годы

- Работы по неразрушающему контролю выполняются на объектах заказчика с использованием вахтового метода организации труда.

- Опыт деятельности компании в области НК составляет более 10 лет.

- Предоставляем бесплатное консультирование по применению технологий и методов неразрушающего контроля.

- В распоряжении предприятия находятся собственные укомплектованные бригады квалифицированных дефектоскопистов.

- Возможен выезд инженерно-технического специалиста на объект для оперативного решения производственных задач.

- Стоимость услуг формируется исходя из принципа экономической обоснованности и конкурентоспособности.

- Специалисты компании осуществляют профессиональный анализ и оформление технической документации.

- Используемое оборудование проходит обязательные поверки и калибровки в установленные сроки.

- Расчёт стоимости услуг производится оперативно, с учётом технических требований и условий проекта.

Мы предлагаем профессиональную консультацию бесплатно

Получите экспертное мнение и расчет стоимости услуг по неразрушающему контролю от нашего технического специалиста